Anwendungen

Anwendungen

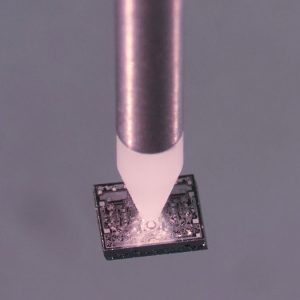

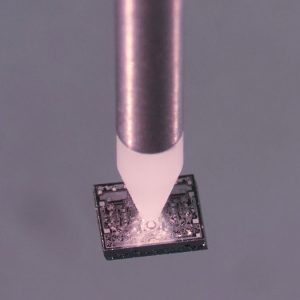

Die-Bonden

platzieren

von Mikrochips

platzieren

von Mikrochips

Die-Bonden oder auch Chipbonden nennt man den Verfahrensschritt des Befestigens einzelner Bauteile. Im ersten Schritt wird ein Kleber bzw. Epoxid Harz auf eine festgelegte Stelle auf der Applikation aufgebracht. Dies geschieht mit Hilfe eines Dispensers oder einem Stamping Tool. Daraufhin wird das zu verklebende Bauteil, meistens ein sogenannter „Die“ oder Mikrochip, mittels Vakuumansaugung aufgenommen und auf den vorbereiteten Klebepunkt platziert. Andruck-Stärke und -Dauer sind die einzustellenden Parameter, die zu einem stabilen und wiederholbaren Ergebnis führen. Der gesamte Vorgang wird auch als „Pick & Place“ bezeichnet und ist meistens der letzte Arbeitsschritt vor dem Drahtbonden.

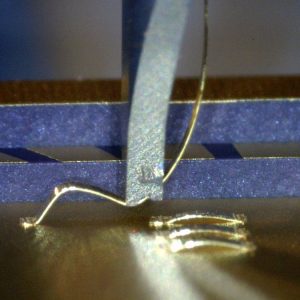

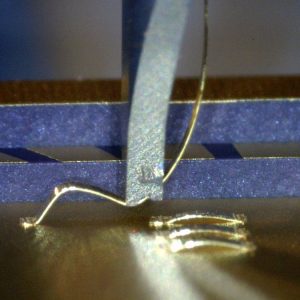

Wedge-Wedge

wedge-bonden

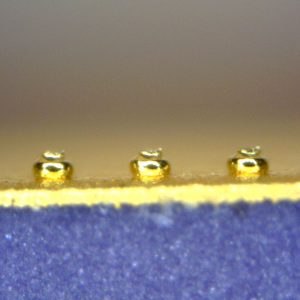

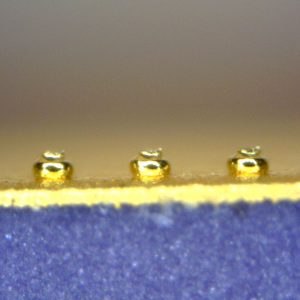

mit 25µm Golddraht

wedge-bonden

mit 25µm Golddraht

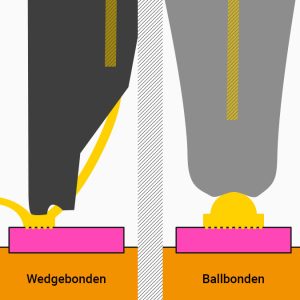

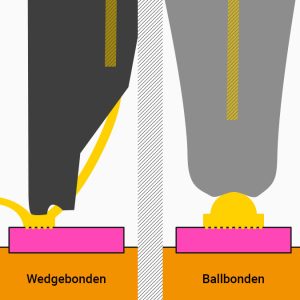

Das Verfahren des Ultraschall-Wedge-Wedge-Bondens (Ultrasonic Wedge Bonding / US Bonding, Wedge = engl. für Keil) wird für das Bonden von Golddraht, wie auch für das Bonden von Aluminumdrähten benutzt. Bei Leistungsanwendungen kann zusätzlich auch noch auf Kupfer ausgewichen werden. Man unterscheidet generell anhand der Drahtdicke zwischen Dünndraht Bonden mit typischen Drahtdurchmessern zwischen 17 µm und 75 µm und Dickdraht Bonden mit Drahtdurchmessern von 100 µm bis 500 µm. Auch Drähte mit Rechteckquerschnitt können verarbeitet werden, sogenannte Bändchen oder Ribbons.

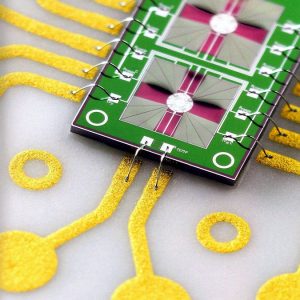

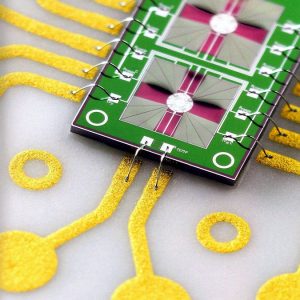

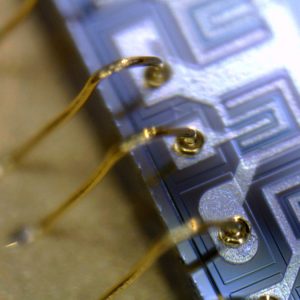

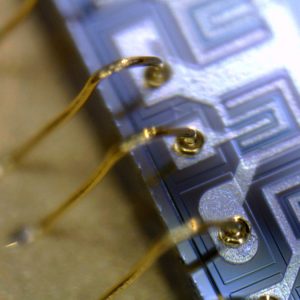

Ball-Wedge

ball-bonden

mit 25µm Golddraht

ball-bonden

mit 25µm Golddraht

Beim Thermosonic-Ball-Wedge-Bonden (eine Kombination aus Thermo und Unltrasonic / Ultraschall, kurz TS-Bonden) wird der Golddraht durch eine Kapillare, meistens aus Keramik, geführt und mit Hilfe einer kleinen elektrischen Entladung am Drahtende angeschmolzen. Dadurch bildet sich ein Ball (engl. für Kugel) der wiederum mit Ultraschall auf die Kontaktfläche gebondet wird. An der zweiten Kontaktstelle entsteht durch die Geometrie der Kapillare ein Wedgebond (engl. für Keil) für den Abschluss des Loops (engl. für Bondschleife).

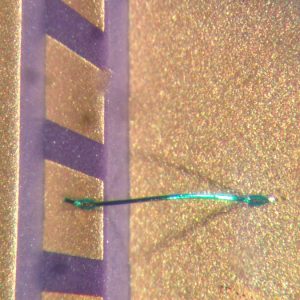

Ribbon

bonden

mit Bändchen

bonden

mit Bändchen

Verbindungen mit Ribbons (engl. für Bändchen) zeichnen sich durch einen geringen Scheinwiderstand (Impedanz) und eine gute Wärmeableitung aus. Ribbon Bonds werden daher oft in der Hochfrequenztechnik eingesetzt.

Bumps

bump-bonden

bei Flip-Chip-Anwendungen

bump-bonden

bei Flip-Chip-Anwendungen

Bump-Bonden (engl. für Beule) wird bei Flip-Chip-Anwendungen verwendet. Bei der Flip-Chip-Montage wird ein Chip mit der Kontaktierungsseite nach unten, ohne weitere Anschlussdrähte, direkt auf das Substrat oder einen weiteren Chip montiert. Die Kontaktierung wird durch vorher aufgebrachte Bumps hergestellt. Diese Methode ist sehr platzsparend und besitzt die Vorteile extrem kurzer Leiterlängen. Außerdem können so mehrere Chips aufeinandergestapelt (engl.: stacking) werden. Der Drahtbonder wird im Bump-Modus betrieben, d.h. der Bondprozess ist auf einen Ball-Bond beschränkt.

Dickdraht

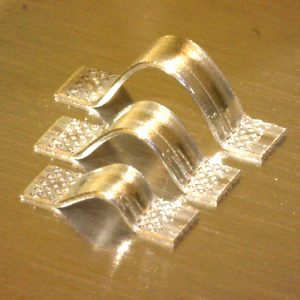

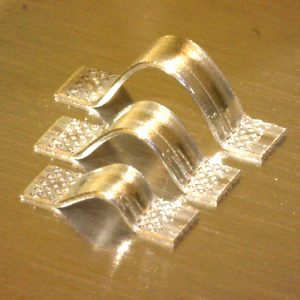

bonden

von 100μm bis 500μm

bonden

von 100μm bis 500μm

Dickdraht Bonden mit Drahtdurchmessern von 100μm bis 500μm wird in der Leistungselektronikwie z.B. für LEDs, Batterien und im Automotiv-Bereich eingesetzt.

Batterie

bonden

von Kleinserien

bonden

von Kleinserien

TPT's HB30 Dickdrahtbonder mit automatischer Z- & Y - Achse ist ideal für Kleinserien. Die motorisierten Achsen für perfekt eingestellte Loops erlauben präzise wiederholbare Loopformen.

Kupfer

bonden

mit Kupferdraht

bonden

mit Kupferdraht

Zur Vorbereitung einer Serien Produktion oder für Spezialanwendung kann es nötig werden von den gängigen Materialien Gold und Aluminum auf Kupfer auszuweichen. Hierbei gibt es zwar ein paar Besonderheiten zu beachten aber die Vorteile sind ein günstigerer Drahtpreis, bessere elektrische Leitfähigkeit und bessere Wärmeleitfähigkeit.

Beschichtet

bonden mit

aluminiumbeschichtetem Kupferdraht

bonden mit

aluminiumbeschichtetem Kupferdraht

Kupferdrähte besitzen beim Bonden ähnliche Eigenschaften wie Gold, müssen aufgrund der Oxidation jedoch unter Schutzgasatmosphäre gebondet werden. Wegen dieses Aufwands werden Kupferdrähte nur bei besonderem Bedarf eingesetzt. Eine Alternative hierzu ist das Bonden mit Kupferdraht mit Aluminiumbeschichtung. Dieser lässt sich einfach Wedge-bonden und ist gut lagerfähig.

Isoliert

bonden

mit isolierten Drähten

bonden

mit isolierten Drähten

Wird bei einer Anwendung nach einer höheren Kurzschlusssicherheit als bei der Verwendung von Standard Drähten gesucht landet man schnell bei isolierten Drähten. Diese werden im Normalfall gelötet, aber hier auf einen Bonder auszuweichen kann Vorteile haben: Kleine Kontaktflächen (mit Minimalgrößen von 80µm x 80µm) sind mit einem Bonder einfacher zu bearbeiten als mit Hilfe von Löttechnik. Außerdem ist beim Bonden das Abisolieren des Drahtes nicht notwendig. Es wird Verschmutzung an der Kontaktstelle vermieden und es ist keine Hitze beim Verbinden notwendig.

Drahtbonden / Wirebonden

Was macht

ein Drahtbonder?

Was macht

ein Drahtbonder?

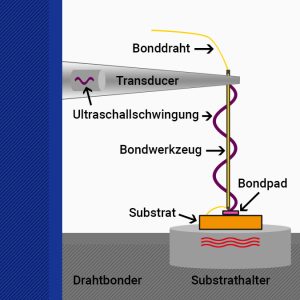

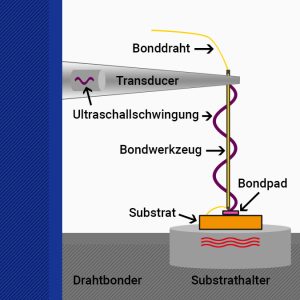

Das älteste (ca. seit 1960) auch heute noch übliche Verfahren zur Kontaktierung von ungehäusten Halbleiterchips in Hybridschaltungen oder in gebräuchlichen Gehäusen ist das Draht-Bondverfahren oder auch Drahtbonden. In dieser Technik wird die Anschlußmetallisierung eines auf das Substratmaterial auflegierten oder geklebten Siliziumelementes (siehe „Was macht ein Diebonder?“) mit dünnen Metalldrähten, durch Druck-, Temperatur- und eventuell Ultraschall-Energieeinwirkung, verbunden. Der Draht wird dann zum entsprechenden Gehäuse oder Substratanschluß geführt und in der gleichen Weise kontaktiert. Es handelt sich um ein “Schweißen” im festen Zustand. Das bedeutet, dass beide Fügeteile so nahe aneinander gebracht werden, dass sich kleinste Teilchen der Fügepartner miteinander verzahnen. Somit kommt es sowohl zu einer elektrischen Verbindung als auch zu einer entsprechenden mechanischen Haftung. Hierfür kann ein manueller Drahtbonder, ein halbautomatischer Drahtbonder oder ein vollautomatischer Drahtbonder verwendet werden.

Drahtbondtechniken

Beim Drahtbonden unterscheidet

man grundsätzlich zwei Verfahren

BALL-WEDGE-BONDEN („Ballbonden“) UND WEDGE-WEDGE-BONDEN („Wedgebonden“)

Innerhalb dieser beiden Verfahren wird wiederum zwischen verschiedenen Techniken unterschieden.

Ultrasonic-Bonden / Ultraschall-Schweißen / US-Verfahren

Thermosonic Bonden / Ultraschall-Warmschweißen / TS-Verfahren

Thermokompressions-Bonden / Warmpress-Schweißen / TC-Verfahren

Techniken

Beim Drahtbonden unterscheidet

man grundsätzlich zwei Verfahren

Im Wesentlichen bestimmen die Anwendungskriterien die erforderliche Bond-Technik, das entsprechende Bondverfahren und das allgemeine Vorgehen beim Drahtbonden.

BALL-WEDGE-BONDEN („Ballbonden“) UND WEDGE-WEDGE-BONDEN („Wedgebonden“)

Innerhalb dieser beiden Verfahren wird wiederum zwischen verschiedenen Techniken unterschieden.

Ultrasonic-Bonden / Ultraschall-Schweißen / US-Verfahren

Thermosonic Bonden / Ultraschall-Warmschweißen / TS-Verfahren

Thermokompressions-Bonden / Warmpress-Schweißen / TC-Verfahren

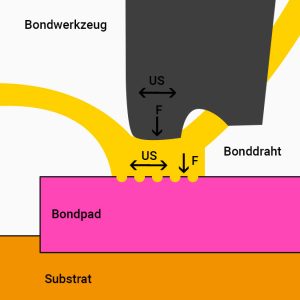

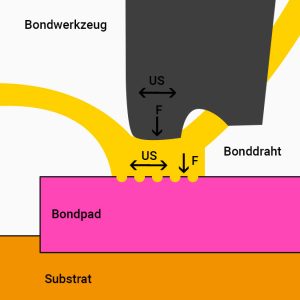

Ablauf Wedgebonden

Ablauf des Schweißvorgangs

bei Ultrasonic- und Thermosonic-Bonden

In der ersten Phase wird durch die Auflagekraft das Werkzeuges des Drahtbonders der Draht auf die Metallisierung gedrückt und geringfügig deformiert.

2. Beseitigung von Verunreinigung:

Anschließen wird der Draht auf der Metallisierung durch die Einwirkung des Ultraschalls bewegt. Durch die Bewegung werden geringfügige Verunreinigungen aufgebrochen und beseitigt.

3. Verschweißung der Oberfläche:

Punktuell treten Verbindungen auf, die sich so weit ausbreiten, dass die Verbindung zwischen Draht und Metallisierung stärker wird als zwischen Draht und Werkzeug.

Wedgebonden

Ablauf des Schweißvorgangs

bei Ultrasonic- und Thermosonic-Bonden

1. Annäherung der Kontaktpartner:

In der ersten Phase wird durch die Auflagekraft das Werkzeuges des Drahtbonders der Draht auf die Metallisierung gedrückt und geringfügig deformiert.

2. Beseitigung von Verunreinigung:

Anschließen wird der Draht auf der Metallisierung durch die Einwirkung des Ultraschalls bewegt. Durch die Bewegung werden geringfügige Verunreinigungen aufgebrochen und beseitigt.

3. Verschweißung der Oberfläche:

Punktuell treten Verbindungen auf, die sich so weit ausbreiten, dass die Verbindung zwischen Draht und Metallisierung stärker wird als zwischen Draht und Werkzeug.

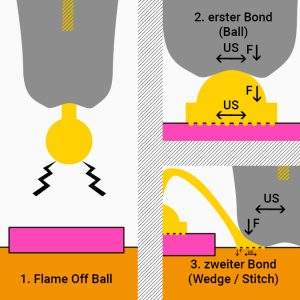

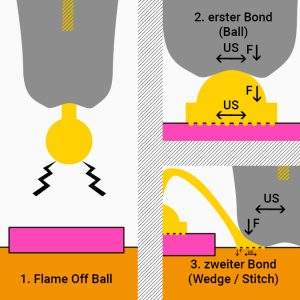

Ablauf Ballbonden

Ablauf des Schweißvorgangs

Thermokompressions-Bonden

2. Eine elektrische Abflammeinrichtung (EFO / Kondensatorentladung) schmilzt den Draht ab, wobei sich aufgrund der Oberflächenspannung des Goldes sich der geschmolzene Teil zu einer regelmäßigen Kugel bildet.

3. Diese Kugel wird mit der Austrittsfläche der Kapillare auf die zu kontaktierende Schicht gepresst und aufgeschweißt.

4. An der zweiten Schweißstelle wird mit der Kante der Kapillare auf den Draht gedrückt und ebenfalls durch Verformung eine Schweißstelle erzeugt (Stitch Bond).

5. Der Draht wird anschließend abgerissen und es wird eine neue Goldkugel angeschmolzen.

Ballbonden

Ablauf des Schweißvorgangs

Thermokompressions-Bonden

1. Dünner Golddraht (zwischen 17µm und 50μm Ø) wird durch eine am Drahtbonder montierte Kapillare mit einer polierten Austrittsspitze geführt.

2. Eine elektrische Abflammeinrichtung (EFO / Kondensatorentladung) schmilzt den Draht ab, wobei sich aufgrund der Oberflächenspannung des Goldes sich der geschmolzene Teil zu einer regelmäßigen Kugel bildet.

3. Diese Kugel wird mit der Austrittsfläche der Kapillare auf die zu kontaktierende Schicht gepresst und aufgeschweißt.

4. An der zweiten Schweißstelle wird mit der Kante der Kapillare auf den Draht gedrückt und ebenfalls durch Verformung eine Schweißstelle erzeugt (Stitch Bond).

5. Der Draht wird anschließend abgerissen und es wird eine neue Goldkugel angeschmolzen.